山西钢科碳材料有限公司厂区。

纺丝二车间生产线。山西日报记者张毅摄

图为山西烁科晶体有限公司生产车间。山西日报通讯员摄

永鑫能源集团旗下科鑫炭材料有限公司。安泽县委宣传部供图

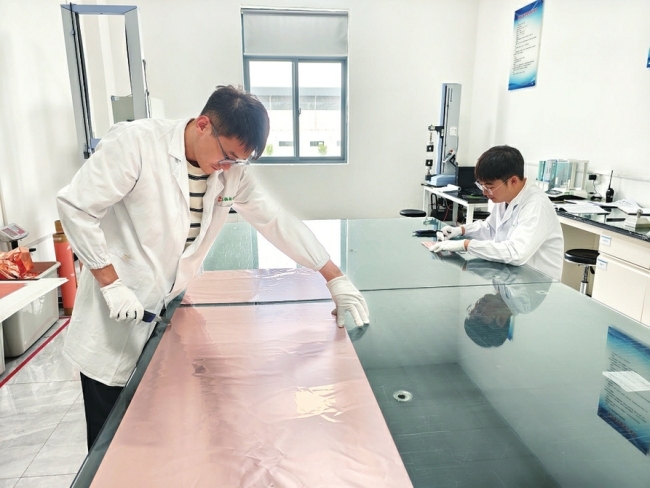

研发人员正在做铜箔拉伸实验准备工作。山西日报记者周明飞摄

2017年6月22日,习近平总书记在山西考察调研时,来到山西钢科碳材料有限公司,了解高端碳纤维研发、生产、应用情况,指出“新材料产业是战略性、基础性产业,也是高技术竞争的关键领域,我们要奋起直追、迎头赶上”。

作为中国宝武不锈钢产业的核心基地,太钢集团始终牢记习近平总书记的殷殷嘱托,聚焦新材料产业“高精尖”领域,在技术突破、生产革新、供应链优化等方面深耕厚植,用“匠心+创新”双轮驱动,推动我国高端装备制造迈出新步伐。

以创新为笔、以绿色为墨,山西制造业以科技创新引领产业创新,加快培育和发展新质生产力,不断塑造竞争新优势,锻造发展新长板,为全省推动高质量发展、深化全方位转型注入强大动力。

想象一下,有一种材料,它比钢铁还要坚固7到9倍,却比铝材更加轻盈;它不会像金属那样生锈腐蚀,却能承受上千摄氏度的高温。这不是科幻电影里的未来材料,而是真实存在于我们身边的“黑色黄金”——碳纤维,一种在强酸、强碱、油污、盐雾等极端环境下依然保持性能稳定的超级材料。

2017年6月,习近平总书记在山西钢科碳材料有限公司考察时指出:“新材料产业是战略性、基础性产业,也是高技术竞争的关键领域,我们要奋起直追、迎头赶上。”习近平总书记的殷殷嘱托,让钢科公司全体职工备受鼓舞、倍感振奋。

八年砥砺、初心不变。从技术跟跑到国际领跑,钢科人用一组组数据诠释着嘱托的分量:从一期的百吨级,到二期的500吨级,再到三期的1800吨级,规模不断跃上新台阶;从单一产品到全系列布局,产品结构不断优化升级。

这条融合了创新基因与绿色理念的转型之路,正让“山西制造”在新材料领域绽放异彩。

牢记嘱托砥砺奋进

“单位九点上班,但我每天八点十分就到了!”

这个习惯对于山西钢科碳材料有限公司三号线碳化二车间主任张彦来说,已经坚持了多年。“先来车间转一圈,看看夜班情况,等九点再和大家开早会安排当天工作。”

2017年6月,习近平总书记考察钢科公司时,张彦就在现场。“总书记说新材料产业要‘奋起直追’,这句话让我感到责任重大。”他指着正在运转的碳化炉说,“这台设备就没停过,人休息,机器不休息,车间从来不停。尤其是碳纤维的研发和生产对国家有着极为重要的意义,我们不敢有丝毫懈怠。”

张彦形象地向记者解释:“碳纤维是一种非常重要的支撑性材料,简单来说,一根手指头粗的高强度碳纤维就可以拉动飞机。一副由碳纤维制造的自行车车架,重量只有600克左右,相当于3个苹果。”

近年来,随着我国高新技术产业的壮大,碳纤维的市场应用也在不断拓展。数据显示,近10年来我国碳纤维需求加速增长。除了航空航天对碳纤维的需求保持增长,以风电叶片为主的新能源市场正成为拉动碳纤维产业发展的重要引擎,推动碳纤维产业跨入以工业应用为主的新阶段。

同时,我国商用航空、无人机等领域装备持续升级迭代,在可预见的未来,碳纤维需求仍将保持快速增长态势。

目前,钢科公司已经建成3条全流程聚丙烯腈基碳纤维生产线,具备3大系列13种规格牌号高性能碳纤维产品的批量稳定供货能力。钢科公司凭借优异的产品质量性能,成为中国航天用碳纤维主力供应商及国产宇航级碳纤维行业领军企业。

“这些奖牌和证书都是过去的成绩和证明,重要的是放眼未来、把握当下。”近两年碳纤维行业竞争加剧,公司“开源”“节流”两手抓,对外想方设法开拓市场,对内千方百计降低成本。

困难不是“拦路虎”,而是“试金石”,千难万难畏难才是真难。“未来我们更要坚定信心与信念,为应对挑战做好充足的准备!”张彦目光炯炯地说道。

技术创新精益求精

“对碳纤维领域来说,一点点的改变和进步,都可能带来质的飞跃。”走进三号线上的纺丝二车间,车间主任韩笑笑指着运转的轮轴说道。

原丝制备是碳纤维生产的“命门”,一束束白色原丝经过高温碳化,便可缠绕成一轴轴高性能黑色碳纤维。这一环节的成本占据总成本的近一半,因此在碳纤维制备过程中发挥着至关重要的作用。

“今年车间不断追求降本增效,我们做了许多优化项目,力求将精益管理渗透到每个环节。”韩笑笑以测温为例,向记者介绍细节改造,“虽然温度都是自动化控制,每隔两个小时抽检,但都是工人拿着温度计来测。现在我们加入了感温探头实时检测,相当于上了一份双重保险,这个小细节对提升产品质量来说很重要。”

这看似微小的改变背后,恰恰折射出中国制造业向高质量发展转型的关键密码。在碳纤维这样的尖端材料领域,工艺精度的毫厘之差,往往决定着产品性能的千里之别。

最近一年,钢科公司共完成工艺技术改进项目30余项,单位产品能耗成本较上年同期降低40%。1、2号生产线碳纤维A级品产量同比提升13%。

在技术创新领域,2025年上半年,由钢科公司负责实施的山西省科技项目“T800S级高性能低成本碳纤维产业化关键技术研究”、太原市科技项目“低成本高性能聚丙烯腈碳纤维原丝制备关键技术研究及其碳化验证”等5个项目通过了相关部门的验收。

这些项目的验收标志着钢科公司掌握的千吨级高性能低成本碳纤维产业化关键技术、国产M60J级石墨纤维工程化制备关键技术、拉挤成型稳定化制备技术、温度场—应力场的协同优化和固相缩聚反应速率的控制方法得到了行业专家的认可。

2024年,钢科公司还积极组织新申请专利24项,并有12项专利获得授权,其中发明专利7项,公司授权专利达到140项。

技术创新是钢科公司发展的核心驱动力。“创新不是科研人员的专利,每个岗位都能发光发热。”韩笑笑指着厂房办公区墙上的创新之星光荣榜说,“我们非常鼓励大家创新创造的热情,也在这方面做了很多工作,大家都动起来,这样才会进步!”

绿色发展低碳而行

“两只燕子在我们车间筑起了窝!”

在去往厂房的路上,韩笑笑高兴地向记者介绍,“说起来你们可能不信,但偏偏人家就在我们那个监控旁边安家了。”这个意外而来的生命,成为钢科公司绿色发展的生动注脚。

今年1月,工业和信息化部办公厅揭晓了2024年度绿色制造名单,其中钢科公司脱颖而出,荣获“绿色工厂”称号。这一殊荣不仅彰显了企业在绿色低碳领域的卓越成就,更体现了国家权威部门对其创新实践的肯定与认可。

在生产区内,透过参观走廊的玻璃窗,记者观察到整条生产线呈现出令人惊讶的清洁状态,没有刺鼻的化学气味,没有弥漫的粉尘,光亮的地面映照着高效运转的设备。

韩笑笑自豪地介绍:“目前我们这条生产线已经实现了零废气、零废水、零废液排放,这在全国都是比较先进的。”

这样的环保成效源于持续的技术创新,该公司自主研发的“废聚丙烯腈溶液回收利用方法”“聚丙烯腈碳纤维原丝废液的处理装置”“二甲基亚砜回收装置”等技术都达到了国内领先水平,生产原料全部实现了无害化处理。

在生产过程中,钢科公司对生产设备进行了节能改造,改造后的两台锅炉1年可减排9.9吨氮氧化物;改造后的聚合产线1年可减少728吨蒸汽消耗。

同时开展工艺节能降耗,提升碳化工序能源利用率,一年节电450万千瓦时。并根据生产节奏调整工艺用水量,每月可节约循环水用量34万立方米。

事实上早在2022年,钢科公司就前瞻性地成立了“绿色工厂”和“零碳”工厂创建工作组,制定了详细的实施计划,并明确了相关人员的分工和职责,以技术创新推动节能减排和绿色发展。

记者在路口的“最美钢科人”宣传栏上看到一行醒目的大字:不负韶华、只争朝夕,征途漫漫、唯有奋斗。这不仅是墙上的标语,更是刻在每一位钢科人骨子里的信念。

纤维的强度,来自于每一根丝线的韧性;企业的生命力,源于每一位奋斗者的坚持。未来,钢科公司将继续以创新为笔、以绿色为墨,朝着建设世界一流碳纤维企业的目标迈进。

(张毅)

践行

太原——

半导体产业聚链成势

“截至今年5月,我们已具备15万片/月拉晶及6万片/月切磨抛产能规模,完成产值1亿元,完成固定资产投资8.87亿元。”6月21日,在太原中北高新区,太原晋科硅材料技术有限公司相关负责人介绍。

据悉,太原晋科硅材料技术有限公司专业从事半导体硅片研发生产,公司去年7月成立,去年9月底项目投产,负责新昇集成电路用300毫米硅片产能升级太原项目生产运营,2027年将全面达产。

半导体是现代信息技术的基石。太原作为国家老工业基地,当前正立足坚实的产业基础,依托怀柔实验室山西研究院、国家第三代半导体技术创新中心(山西)、国家超算中心、中电科二所等一流科创资源,全力打造包括新一代半导体在内的“1233”重点产业链体系,加快培育发展新质生产力。

太原市把突破关键核心技术作为推动产业发展重点,围绕新材料、高端装备制造、新一代信息技术等六条优势赛道部署创新链,支持重点企业联合国内外创新资源,破解“卡脖子”技术难题。市政府设立信创产业基金,重点投向半导体材料、AI算法等“卡脖子”环节。通过“链长制”与“链主企业”联动,带动上下游超100家配套企业形成生态闭环,在国产化芯片材料、信创硬件等领域处于全国领先水平。

针对国内碳化硅衬底缺陷检测设备被国外垄断现状,太原市支持中电科风华信息装备股份有限公司引进杭州海康机器人技术有限公司科研团队,攻克了多模态光学检测、智能识别与分析算法等关键核心技术,成功研制出国内首台具有完全自主知识产权的碳化硅晶圆缺陷检测设备。

山西烁科晶体有限公司全球首发12英寸高纯半绝缘碳化硅单晶衬底,推动第三代半导体材料产业化,支撑芯片制造上游关键环节。年产100万毫米碳化硅单晶项目加速落地,巩固太原市在全国半导体材料领域的核心地位。中国电科(山西)电子信息科技创新产业园集聚中国电科二所、龙芯、飞腾等企业,形成碳化硅半导体材料供应基地和CPU芯片研发中心……太原半导体产业正串珠成链、聚链成势。

(邓伟强)

临汾——

焦化产业向新向绿

6月18日,走进山西闽光新能源科技股份有限公司,厂区内林立的罐塔、纵横的管道、苍翠欲滴的草木,构成一幅传统产业与绿色生态的和谐画卷。

“以前老厂在曲沃,设备落后、能耗高,我们自己都觉得‘灰头土脸’。”山西闽光新能源科技股份有限公司负责人回忆过往满是感慨,“临汾这座煤焦产业大市要转型,我们企业必须跟上步伐,壮士断腕、谋求突破!”正是抱着这样破釜沉舟的决心,2020年,企业关停老厂,在翼城县立项实施了年产4万吨高性能碳负极材料、配套年产156万吨焦化转型升级改造项目,总投资65亿元。

该公司引进意大利2×59孔炭化室高6.73米捣固焦炉、焦炉煤气制LNG联产合成氨生产线及配套110kV变电站、污水“零排放”处理系统等,还应用物联网技术对生产全流程进行集中管控,实现一键炼焦智能化生产。目前,一期年产156万吨焦化转型升级项目及焦炉煤气制LNG联产合成氨项目已顺利投产。二期工程将目光投向高端新能源材料领域,运用煤制碳基负极材料、人造石墨等新技术,把煤焦油产品转化为新能源材料,推动产业迈向高端化。

临汾焦化产业的转型并非个别企业的单打独斗,而是全市一盘棋的战略布局。临汾谋划实施沿汾、沿黄、沿太岳“三大板块”生产力布局,焦化行业先进产能占比达到100%。

位于安泽县的山西永鑫能源集团有限公司作为全省重点产业链碳基新材料产业链“链主”企业,在转型浪潮中勇立潮头。“我们以30万吨煤焦油精深加工项目为突破口,在碳基新材料赛道上闯出一片天。”该公司负责人话语坚定。2022年4月,项目开始试生产,投产达效后,年销售收入达15亿元。为进一步深挖产品价值,该集团再次投资1.71亿元,上马年产2800吨精蒽、年产1200吨咔唑项目,真正将焦化产能“吃干榨尽”。

从曾经的“黑色印象”到如今的“绿色产业”,从传统焦化到碳基新材料,临汾焦化产业实现了历史性跨越。如今的临汾,正以传统产业转型为契机,在高质量发展的道路上阔步前行。

(郭玉琴)

中条山集团——

铜箔产业厚积薄发

熔铸、轧制、退火、脱脂清洗、分切……6月17日,在位于运城经济技术开发区的山西北铜新材料科技有限公司(以下简称“北铜新材”)压延铜箔车间内,阴极铜经过多道工序,被轧制成了厚度仅约6微米的铜箔。

6微米,相当于一张A4纸的十分之一,用手轻拉便能撕开——这种铜箔被形象地称为“手撕铜”。

“铜是发展新质生产力的关键基础材料,其优异性能深度融入电子、新能源等产业,发展前景十分广阔。”北铜新材副经理李荣平介绍,中条山有色金属集团有限公司是我国七大产铜基地之一,拥有完备的探、采、选、冶、精深加工产业链。近年来,中条山集团以推动铜产业优化升级为主线,引领并打造铜基新材料领域先进制造业集群,建成了山西北铜新材料科技有限公司,实现了“从一块矿石到一张铜箔”全链条发力。

“随着电子产品向着轻、薄和集成化、功能化发展,作为基础导电材料的铜箔产品也向着越来越薄的方向发展。”李荣平说。

然而,薄如蝉翼的“手撕铜”生产难度极大,不仅极易发生断带,对板型控制、厚度公差的精度要求极高,更对设备精度、工艺参数以及人员操作技能有着严格要求。面对重重挑战,北铜新材科研团队反复研究试验,最终成功连续产出单卷长度超2万米的6微米压延铜箔,创下行业该厚度铜箔连续轧制的最长纪录。

铜箔产业却越做越“厚”。目前,北铜新材与10余家铜带客户、80余家铜箔客户达成合作。铜箔产品已成功应用在部分知名手机终端以及新能源汽车、电力行业、通信领域。

北铜新材聚焦市场需求,积极开展先进铜基复合材料、超薄箔材等高端前沿领域关键核心技术攻关,生产出铜及铜合金铸锭、紫铜带、无氧铜带等铜加工产品,产品既可以独立销售,还能形成完整的工艺链,极大地提升了生产效率和经济效益,在国内外铜加工和覆铜板行业持续发挥引领示范作用。

(周明飞)